|

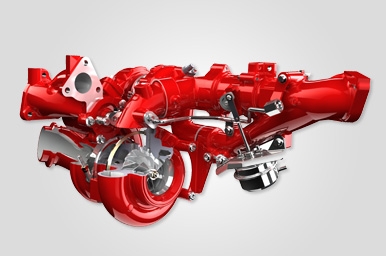

| turbocompresor de dos etapas |

Cuando todos hablan de

los eléctricos e híbridos, el motor diésel sigue dado novedades. En este caso

Holset, una empresa Cummins, ha presentado al mercado su tecnología de turbos

de dos etapas. Es decir un motor diésel tendrá ahora dos turbos un pequeño y un

grande. Esto permite que el turbo pequeño actúe a bajas RPM y el grande a altas

RPM. Así con ello el motor tiene un rango de potencia mejor, un par motor o torque

más parejo y con ello mejora el consumo y reduce las emisiones.

Cummins Turbo

Technologies (CTT) ha estado desarrollando y probando tecnologías de

turbocompresores con un enfoque especial en motores de servicio medio-pesado.

Durante las últimas décadas, Cummins Components and Software ha proporcionado

soluciones de turbocompresores duraderas y confiables con la marca Holset® .

Los motores comerciales necesitan tecnología avanzada para ser eficientes y cumplir con los estrictos estándares de emisiones. Por lo tanto, Cummins Inc. ofrece diversas tecnologías de turbo, como turbos fijos, variables y de dos etapas, todos diseñados para mejorar la eficiencia y reducir los costos.

A medida que continuamos trabajando en los últimos avances para la próxima generación de tecnología de motores, echemos un vistazo más de cerca a la tecnología de turbocompresor de dos etapas que utiliza dos turbocompresores en serie para mejorar el rendimiento y la eficiencia.

¿Qué es un sistema de

turbocompresor de dos etapas?

Los turbocompresores

proporcionan más potencia a los motores al introducir aire adicional en los

cilindros, lo que hace que el combustible se queme de forma más eficiente. Para

ello, utilizan la energía de los gases de escape del motor para hacer girar una

turbina. La turbina está conectada a un compresor mediante un eje y, a medida

que la turbina gira, también hace girar el compresor, lo que hace que entre más

aire fresco en el motor.

Un turbocompresor de una sola etapa utiliza una turbina y un compresor. Si el turbocompresor es grande, proporciona un par mayor a altas velocidades del motor, lo que proporciona un buen rendimiento de potencia máxima. Sin embargo, es posible que no entregue tanta potencia a bajas velocidades. Por otro lado, un turbocompresor más pequeño es mejor para proporcionar potencia a bajas velocidades, pero puede tener dificultades para dar suficiente impulso para alcanzar la potencia máxima a altas velocidades.

Un turbocompresor de

dos etapas utiliza un turbo pequeño y uno grande. El turbo más pequeño gira

rápidamente para proporcionar un impulso instantáneo, lo que mejora el par y la

capacidad de respuesta a bajas velocidades o en condiciones de gran altitud.

Luego, entra en acción el turbo más grande para proporcionar una potencia suave

y constante a velocidades más altas. Esta configuración permite un mejor

rendimiento en una variedad de condiciones, no solo a bajas o altas

velocidades.

En un sistema de dos etapas, los gases de escape se gestionan mediante sistemas de derivación denominados "válvulas de descarga". Estas válvulas se ajustan en función de la velocidad del motor para optimizar el rendimiento del turbocompresor. Con el aumento de los precios del combustible y las normas de emisiones más estrictas, los motores deben ser más eficientes. Los turbocompresores de dos etapas ofrecen una solución sólida al equilibrar el par motor a bajas revoluciones y la potencia máxima, lo que ofrece un mejor rendimiento a mayores altitudes y mejora la eficiencia general del combustible.

¿Cómo funciona el

sistema de turbocompresor de dos etapas?

Un sistema de turbocompresor

de dos etapas utiliza dos turbocompresores ubicados a lo largo del recorrido de

escape. El que está más cerca del motor es el turbo de alta presión

("HP") y el que está más lejos es el turbo de baja presión

("LP"). Cada turbocompresor tiene un compresor y una turbina.

La eficiencia y el rendimiento del sistema provienen del equilibrio de los gases de escape calientes y el aire fresco que circulan por los turbocompresores HP y LP.

Los gases de escape calientes del motor entran primero en la turbina HP, donde se extrae energía del gas a alta temperatura, lo que hace que giren las aspas de la turbina. El giro de las aspas de la turbina impulsa el compresor HP, que comprime aún más el aire que ya ha sido presurizado por el compresor LP. Este aire comprimido permite relaciones de presión más altas y más aire en la cámara de combustión del motor. La energía restante en los gases de escape impulsa luego la turbina LP, que a su vez impulsa el compresor LP para presurizar más aire para la etapa HP.

Las válvulas de derivación regulan los gases de escape. A bajas velocidades, las válvulas permanecen cerradas para dirigir más energía al turbo de alta presión. A medida que aumenta la velocidad, algunos gases de escape pasan por alto la turbina de alta presión y redirigen más energía al turbo de baja presión.

Los turbocompresores de dos etapas ofrecen una mejor "adaptación del turbo", lo que mejora la respuesta transitoria, el par máximo y la potencia máxima, lo que los hace muy eficientes en toda la curva de par del motor. Esto los hace ideales para motores de alta potencia, motores con altas demandas de aire (por ejemplo, motores de combustión interna de hidrógeno) y aplicaciones que operan a grandes altitudes.

Tipos de sistemas de

turbocompresor de dos etapas

En Cummins, nuestra

tecnología de turbocompresores ha avanzado junto con las innovaciones en el

rendimiento del motor. Los turbocompresores de geometría fija, por ejemplo,

canalizan todos los gases de escape a través de una cámara en la carcasa de la

turbina hasta la rueda de la turbina, lo que mejora el rendimiento en función

del diseño de la cámara y el tamaño de la turbina. Con el tiempo, introdujimos

los turbocompresores de geometría variable y con válvula de descarga.

Los turbocompresores con válvula de descarga incluyen una válvula que permite que algunos gases de escape pasen por alto la rueda de la turbina, lo que reduce la velocidad y la presión en el colector de escape y mejora el control del flujo de aire. Los turbocompresores de geometría variable ajustan el paso de escape antes de la rueda de la turbina para optimizar la presión y la velocidad del gas para un mejor rendimiento.

Los turbocompresores de dos etapas se pueden utilizar en diferentes configuraciones, incluidas la turboalimentación secuencial, compuesta, paralela y de geometría variable.

Turbocompresor secuencial: en las configuraciones de turbocompresor secuencial, el turbo más pequeño maneja las velocidades más bajas del motor para reducir el retraso del turbo y el más grande entra en acción a velocidades más altas para proporcionar un impulso adicional.

Turbocompresor

compuesto: esta configuración, utilizada en motores diésel de servicio pesado

como camiones, barcos e industria, tiene dos turbos dispuestos en serie. Los gases

de escape pasan a través del turbo de alta presión y mayor tamaño, lo que

permite presiones de sobrealimentación más altas y una mayor eficiencia.

Turbocompresor

paralelo: En los motores V-8 o V-12, en el turbocompresor paralelo, dos

turbocompresores idénticos reciben gases de escape de conjuntos separados de

cilindros y proporcionan aire comprimido al sistema de admisión para equilibrar

la potencia de salida y mejorar los tiempos de respuesta.

Turbocompresores de

geometría variable en sistemas de dos etapas: algunos sistemas utilizan una

combinación de un turbocompresor fijo y un turbocompresor de geometría

variable, donde la capacidad del turbocompresor de geometría variable para

cambiar la relación de aspecto y optimizar en una amplia gama de velocidades

del motor es especialmente útil.

Ventajas de los

sistemas de turbocompresor de dos etapas:

Un sistema de

turbocompresor de dos etapas suele ser la mejor opción para optimizar tanto el

costo como el rendimiento. Por ejemplo, cuando un sistema de una sola etapa no

puede lograr una alta relación de compresión de manera eficiente, un

turbocompresor de dos etapas puede proporcionar el aumento de rendimiento

necesario.

Los turbocompresores de

dos etapas también son ideales para motores de servicio ligero con un amplio

rango de velocidad o cuando se necesita un mayor torque a menores RPM. Se

destacan por brindar una respuesta rápida durante ciclos bajos de aumento de

torque.

Las configuraciones de

dos etapas se pueden combinar con un turbo Wastegate o VGT. Una configuración

de dos etapas con un VGT ofrece un rango de flujo más amplio, mayor eficiencia

a flujos bajos y baja inercia, lo que es beneficioso para la respuesta

transitoria. Alternativamente, un Wastegate eléctrico (eWG) puede ser una buena

opción, donde el Wastegate se controla electrónicamente, similar a un VGT.

Desafíos de los sistemas de turbocompresor de dos etapas:

Los turbocompresores de

dos etapas plantean varios desafíos de ingeniería en el diseño de motores

modernos. Un problema común son las limitaciones de empaquetamiento, que pueden

dificultar la integración de estos sistemas en diferentes configuraciones de

motor, lo que limita su uso en varias plataformas de vehículos. Otro desafío

clave es la fatiga termomecánica (TMF). La configuración de turbocompresor

doble requiere estructuras de soporte e interconexiones sólidas para soportar

cambios de temperatura y tensiones mecánicas significativos. Para abordar esto,

Cummins utiliza una validación TMF exhaustiva, tanto analítica como empírica,

aprovechando años de experiencia para mitigar estas preocupaciones.

La inclusión de la función de derivación de la válvula de descarga agrega más complejidad a los sistemas de turbocompresor de dos etapas. La turbina de alta presión (HP) necesita puertos de descarga más grandes para gestionar el mayor flujo de escape, lo que hace que la válvula de descarga funcione con mayor frecuencia en la posición abierta en comparación con los sistemas de una sola etapa. Además, los sistemas de turbocompresor secuencial requieren un mecanismo de derivación del compresor adicional, lo que aumenta la complejidad del sistema y los desafíos de control. Cummins aborda estos problemas validando los ciclos de trabajo específicos del cliente y seleccionando cuidadosamente los materiales en función del tipo de combustible, ya sea diésel, gas natural o H2ICE.

Cummins Inc. lleva mucho tiempo liderando las tecnologías avanzadas de turboalimentación y aprovechando nuestra experiencia en ingeniería para superar los desafíos de los sistemas de dos etapas. Nuestro equipo constantemente supera los límites del diseño, abordando las limitaciones de empaquetado, reduciendo la fatiga termomecánica y optimizando la funcionalidad de la válvula de descarga.

A través de rigurosas pruebas y mejoras, Cummins ha implementado con éxito la turboalimentación de dos etapas en varias plataformas de motores, mejorando el rendimiento, la eficiencia de combustible y el cumplimiento de las normas sobre emisiones. Nuestros materiales avanzados, la fabricación de precisión y los controles sofisticados garantizan que maximicemos los beneficios de esta tecnología.

No hay comentarios:

Publicar un comentario