|

| la soldadura laser es esencial para reducir el peso en los vehículos |

La construcción responsable de vehículos está cada vez más presente en la industria. Desde hace años se viene tratando de reducir denodadamente la huella de carbono. Para ello la industria esta relazando grandes esfuerzos. Más allá de la reducción de emisiones como consecuencias del uso de electricidad proveniente de fuentes renovables, vehículos menos contaminantes y la reutilización de los recursos renovables como el agua. Ahora van un paso más allá, el uso de acero verde por un lado como anuncio Scania y Volvo. Los que ya comenzaron a emplearse en algunos de sus componentes de camión, aunque sea en una etapa primaria. Pero ahora, se va un paso más adelante, estará presente en la industria el uso de aceros de bajo emisiones de Co2, en su producción. Esto lo ha anunciado Arcelor Miital uno de los mayores productores de acero para la industria automotriz. Esto impactara de lleno a la producción de los camiones, ya que estos son uno de los principales emisiones de Co2.

|

| hoy se pueden construir piezas en bruto piezas en diferentes espesores y tipos de acero |

La industria automotriz enfrenta dos

desafíos importantes: reducir las emisiones y mejorar los estándares de

seguridad. La sostenibilidad en la tecnología automotriz y los sistemas de

gestión se entrelazan a lo largo de la conversación entre los cientos de

profesionales de la industria en los últimos años. Estos aceros serán más

livianos, menos contaminantes pero a su vez serán más resistentes.

Los vehículos en el futuro reciente y

tal como lo expresamos, serán construidos con aceros más inteligentes para las

personas y el planeta.

Una de las empresas más importantes

del mundo en siderurgia, tal como lo manifestamos es ArcelorMittal, la que se

ha comprometido a reducir sus emisiones de CO 2 a nivel mundial en un 25 % para

2030 y alcanzar el cero neto para 2050. En América del Norte, más de 3.000

millones de dólares se invertirán para alcanzar esta promesa.

|

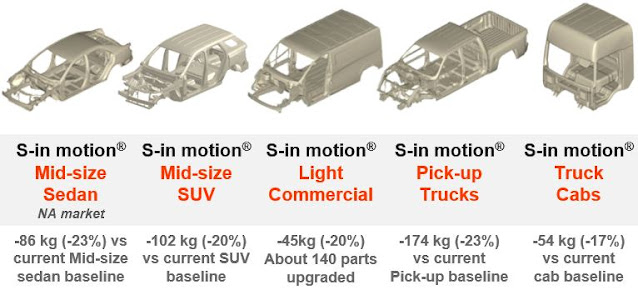

| gracias a los nuevos aceros y el laser se reduce el peso en las cabinas en unos 60 Kg |

Además de reducir nuestra huella de carbono, utilizando energía 100% renovable en todas las ubicaciones de ArcelorMittal Tailored Blanks, se trabajara fuertemente en investigación y desarrollo (I+D) automotriz. Buscando reducir las emisiones y el peso del vehículo sin comprometer la seguridad. Esto es lo importante, veremos cabinas con aceros más finos para reducir el peso, pero gracias al tipo de acero y a las soldaduras, serán más resistentes que las actuales. Un ejemplo, la nueva cabina de los Scania NTG, comprada con la de la generación PGR, parece más endeble, pero en realidad es más robusta y más segura, ante los impactos. Reducir el peso del vehículo mediante el uso de soluciones más livianas es una forma obvia de reducir las emisiones, pero el acero también ofrece una protección contra choques inigualable, mucho mayor que el aluminio usado en las cabinas de varios modelos americanos.

|

| piezas en bruto fabricadas en forma especificas son cada vez mas usadas |

.jpg)

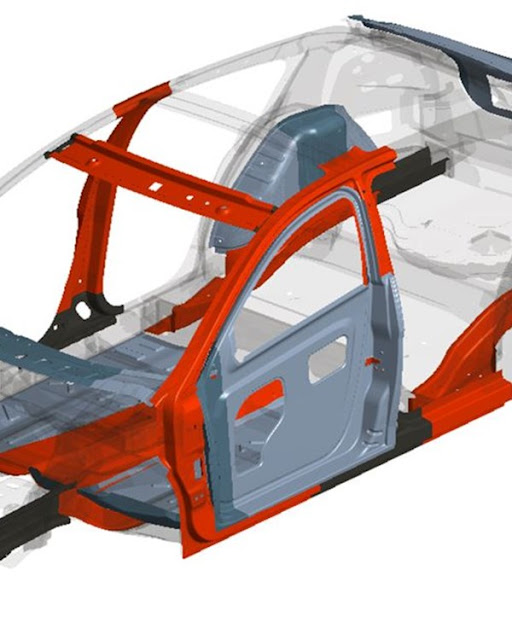

ArcelorMittal Tailored Blanks (AMTB) quien es líder mundial en la producción de piezas en bruto soldadas por láser (LWB) con instalaciones de diseño y producción en todo el mundo. Está trabajando mano a mano con la industria para crear piezas de acero especial, soldados por láser. Estas piezas no solo son mucho más livianas que una pieza convencional estampada, sino que son muchos más resistentes. Un claro ejemplo los parlantes - A- de las cabinas. Este pirante es vital para soportar los impactos y así mantel un espacio de supervivencia para el conductor en caso de impacto. Igualmente veremos el aumento de piezas de aceros de espesos variable, algo que ya se esta utilizando.

|

| la cabina del nuevo XF DAF es mas liviana que la del modelo anterior |

Una pieza en bruto soldada con láser ( LWB) es una hoja de acero hecha de diferentes grados de acero soldados entre sí . Cada pieza puede tener diferentes grados, espesores y/o recubrimientos. Utilizando para ello, aceros de ultra alta resistencia para estampado en frío y los aceros endurecidos a presión ( PHS) para estampado en caliente para las piezas en bruto soldadas con láser . Estos aceros son LWB ideales para los procesos de estampado en caliente y permiten a los OEM lograr excelentes reducciones de peso en todo el vehículo. . Con este tipo de aceros y construcción una cabina de cabin puede perder peso de hasta 60 Kg. Algo que es muy importante.

|

| los aceros especiales dominan la industria automotriz |

Las piezas LWB ofrecen los siguientes

beneficios:

Menor huella de CO 2 de todas las

piezas, ya que se reduce el uso de acero a través de una mejor utilización del

material, aligeramiento del diseño y proceso de unión de menor huella

Las fuentes de energía láser son

mucho más eficientes que las operaciones de soldadura por puntos

La huella de CO 2 de la logística y

el ensamblaje de piezas se reduce mediante la consolidación de piezas en el

nivel de pieza en bruto

Fuerza concentrada en las partes del vehículo

donde más se necesita para la resistencia a choques

Reducción del grosor general del

material, lo que reduce el peso y las emisiones del vehículo y aumenta su

rendimiento

Aligerar tanto el camión como el

remolque.

Aumentar la seguridad y la comodidad

del conductor

Reducir el costo total de propiedad

Un ejemplo de lo que estamos analizando lo realiza, ArcelorMittal Multi Part Integration™ (MPI), que es un concepto diseñado para incorporar muchas piezas estampadas a partir de una LWB, reduciendo así la complejidad del montaje de la carrocería. Con el objetivo de simplificar la producción para los fabricantes de automóviles, MPI utiliza PHS y tecnología patentada de soldadura por láser para crear la pieza única, que se puede mejorar aún más con diferentes parches para cumplir con los diferentes requisitos de choque que se adaptan a diferentes trenes motrices.

|

Además de simplificar el proceso de producción de vehículos, el concepto ArcelorMittal Multi Part Integration™ (MPI) ofrece optimización de choques y una mayor sostenibilidad debido a un vehículo terminado más liviano a través de la optimización del uso de materiales. Reduce las emisiones de carbono de una manera que solo el acero puede hacerlo. Inclusive en este tipo de construcción de piezas, se puede tener un ahorro de costos del 10% lo que no es menor, a lo que se suma un ahorro de peso.

|

| las nuevas cabinas como la DAF son construidas con estas técnicas |

No hay comentarios:

Publicar un comentario