|

| cojinetes de polímeros para diésel pesados - solución o problema |

Días atrás dimos a

conocer que algunos motores de Scania de la nueva generación CBE1 producidos en

Brasil, han tenido problemas en el cigüeñal y en los cojinetes. La caída

abrupta de la presión de aceite ha determinado esta falla en algunos casos con camiones

que han tenido menos de 100 mil kilómetros. Que ha pasado…?

Aunque no hay una

respuesta oficial y nada de ello ha trascendido, salvo nuestro medio que lo ha

corroborado, se debe a posibles

deficiencias de los cojinetes. Lo que hemos pedido conocer es que algunas

unidades se detectaron un desgaste prematuro de estos cojinetes que tiene una

particularidad. No son de plomo sino de polímetros especiales, para evitar contaminar

el medio ambiente. Hasta ahora el metal de los cojinetes que se encontraba

entre el cigüeñal y la biela eran de un metal blando basado principalmente en

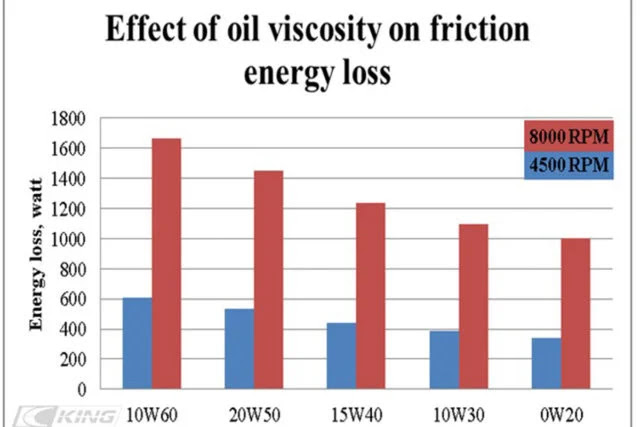

el plomo. Estos cojinetes, según el fabricante, resisten mejor el desgaste, tienen menos fricción, permiten el cambio extendido de aceite, permite también el uso de aceite menos viscoso en el motor y su fabricación genera menos contaminación

El fabricante para evitar y reducir la contaminación ha desarrollado unos cojinetes especiales de polímero para reducir el uso del plomo. Ahora bien estos cojinetes son una solución o un problema para los motores. Los problemas con los cojinetes en el motor Súper de Scania han existido.

|

| el nuevo motor CBE1 del Scania Super usa este tipo de cojinetes y ha presentado problemas |

MAHLE EL FABRICANTE

…

MAHLE la desarrolla

a través de su empresa especializada en “Clevite”, los nuevos cojinetes para

motores diésel sin uso de plomo. Utilizan revestimientos poliméricos con

revestimientos sin plomo.

MAHLE Engine Components

ha desarrollado un innovador sistema de cojinetes sin plomo que combina

recubrimientos poliméricos de alta ingeniería con revestimientos de cojinetes

robustos sin plomo para motores de camiones de servicio pesado.

El nuevo sistema

ofrece un rendimiento mejorado en comparación con los revestimientos de los

cojinetes existentes que incluyen plomo.

.jpg) |

| foto de desgaste de cojinete convencional frente al de polímero |

Cojinetes MAHLE

recubiertos de polímero

"La tecnología

de polímeros está bien establecida en el mercado de vehículos livianos y

medianos para motores de menos de 10 litros de cilindrada", dijo James

George , jefe de tecnología de productos en MAHLE Rugby, Reino Unido.

George explicó que la necesidad de adoptar la tecnología para rodamientos cargados en aplicaciones de servicio pesado en América del Norte refleja cambios en las condiciones operativas de los rodamientos y una necesidad del mercado de soluciones alternativas.

Las mejoras en la resistencia al desgaste ayudarán a los fabricantes de motores a hacer frente a los nuevos aceites de motor de baja viscosidad que se necesitan para ayudar a mejorar la economía de combustible, señaló.

|

| cojinete |

La investigación de

MAHLE muestra que, en comparación con los rodamientos sin plomo con

recubrimientos electrochapados, los rodamientos recubiertos de polímero de

MAHLE ofrecen una mayor resistencia tanto al desgaste como a la fatiga.

Las pruebas realizadas por clientes sobre cojinetes principales del cigüeñal y cojinetes de biela recubiertos de polímero también han demostrado un rendimiento notablemente mejorado en comparación con los cojinetes con plomo galvanizado más utilizados.

Los recubrimientos poliméricos de MAHLE también ofrecen una variedad de otros beneficios. Quitar el plomo del rodamiento mejora la resistencia a la corrosión y permite intervalos prolongados de drenaje de aceite. Los rodamientos sin plomo también son más seguros para el medio ambiente y más fáciles de eliminar.

|

| el cojinete es un tipo de rodamiento muy complejo y de le depende la vida del motor |

En general, las

pruebas de la industria indican que el nuevo sistema de rodamientos también

ofrecerá importantes ahorros de costos entre el propietario y el operador.

Las pruebas comparativas realizadas por un importante fabricante de motores de vehículos comerciales, por ejemplo, mostraron que los cojinetes recubiertos de polímero (que se muestran arriba a la derecha) arrojaron resultados de desgaste claramente mejores después de la prueba.

La producción del nuevo sistema de rodamientos comenzó este verano en una instalación de MAHLE en Atlantic, Iowa .

|

| cojinete de polímero |

Los primeros

motores diésel de servicio pesado que utilizan rodamientos poliméricos sin

plomo de MAHLE aparecerán en los vehículos que se introducirán durante la

segunda mitad de 2016. Actualmente se están llevando a cabo programas de

desarrollo de productos para aplicaciones adicionales con dos principales

fabricantes de motores.

|

| efecto de la fricción interna del motor frente a los aceites |

.jpg)